Link: flatland-paragliding.de

Mit diesem Projekt will die Flugschule Flatland Paragliding validieren, dass sich die Elowin, ggf. mit ein paar Anpassungen, auch in dem flugschul-spezifischen, kommerziell organisierten Schleppbetrieb bewährt – mit manchmal für das Material herausfordernden Bedingungen wie zB. einem enormen Schmutz-Eintrag durch die manchmal etwas verschlammte Seilstrecke.

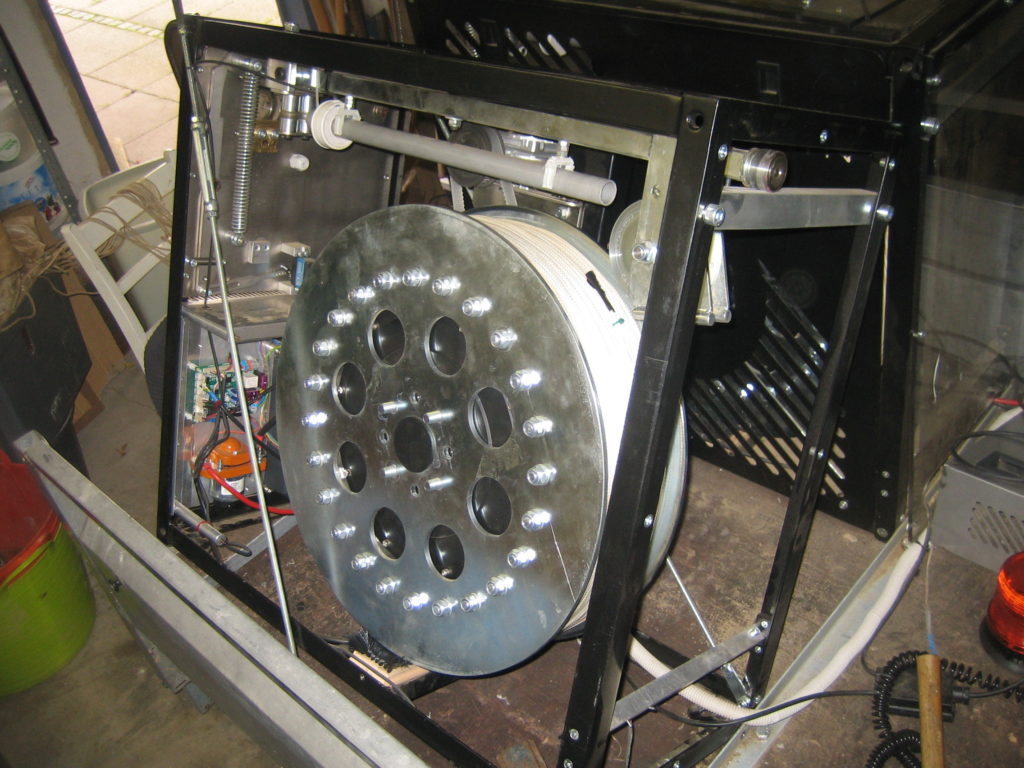

Dazu wurde eine Doppeltrommelwinde aufgebaut, die parallel zu einer Mohaupt-Viertrommel-Winde betrieben wird.

Der Aufbau sollte nur eine temporäre Lösung für eine Testphase sein. In dieser Testphase sollte das Steuerpult vom Sitzplatz der Mohaupt-Winde bedient werden, um dem Windenführer das Umsteigen zwischen den Winden zu ersparen.

Es wurde daher ein recht schlichter Aufbau gewählt. der gut geeignet ist zu zeigen, wie einfach eine Winde gebaut werden kann.

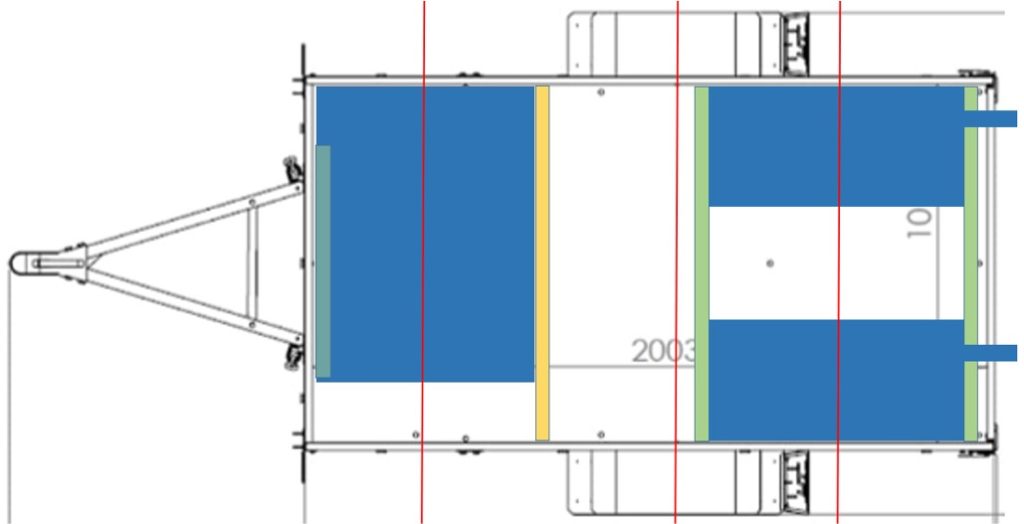

Als Plattform kam ein alter, aber wackerer kleiner Baumarkt-Anhänger mit ca. 205×108 cm Ladefläche zu neuen Ehren. Zunächst wurden die genauen Maße genommen und in eine Skizze übertragen. Dann wurden die drei gewichts- und volumenmäßig relevanten Komponenten an ihrer Wunschposition eingezeichnet: die zwei Windenmodule mit je knapp 120 kg sollten so positioniert werden, dass die Azimutsysteme etwas überstehen, aber problemlos von der Plane überdeckt werden können. Der Schwerpunkt der Module liegt in etwa unter dem Motorholm, ein paar Zentimeter zum Azimut hin verschoben. Der Batterieblock mit knapp 200 kg sollte in der gegenüberliegenden Ecke platziert werden, um ihn einfach gegen die Bordwände verkeilen zu können.

Ein Check der Schwerpunkte, eingezeichnet als rote Linien, zeigte, dass die Deichsellast wie gewünscht im Bereich von 30-40 kg liegen würde.

Zur Montage der Windenmodule sollten zwei verzinkte L-Profile 30x30x3mm zum Einsatz kommen, hier grün dargestellt. Der Batterieblock soll mit einem U-Profil 30x30x2mm, gelb, zur Vorderwand hin fixiert werden. Die U-Profilform sollte das spätere einfache Zufügen von eventuellen Verkleidungen vereinfachen.

Ein Brett, das zur Montage der Batterieelektronik verwendet werden soll, fixiert die Batterie seitlich.

Zur Fixierung der Batterie nach oben wurde geplant, ein Reststück des L-Profils (blassgrün) seitlich so oberhalb der Batterie mit der Bordwand zu verschrauben, dass eine Siebdruckplatte untergeschoben werden kann.

Bei diesem Projekt wurden für die Batterie zu Lern- und Demonstrationszwecken anstelle eines fertigen Systems Einzelkomponenten verwendet. Der Bau der Batterie ist hier beschrieben. Es zeigte sich: der Selbstbau einer Batterie ist interessant und gut machbar, aber man muss genau wissen, was man tut. Elektro-Laien sei dringend ein Komplettsystem empfohlen.

Nachdem das benötigte Material im Eisenhandel und Baumarkt besorgt war, wurden die Profile geschnitten und die Komponenten probeweise gestellt: es zeigte sich, dass zwischen die Batterietröge und der gekröpften Bordwand noch Kanthölzer gelegt werden mussten, um später die Trogdeckel zu Wartungszwecken ohne größeren Montageaufwand öffnen zu können.

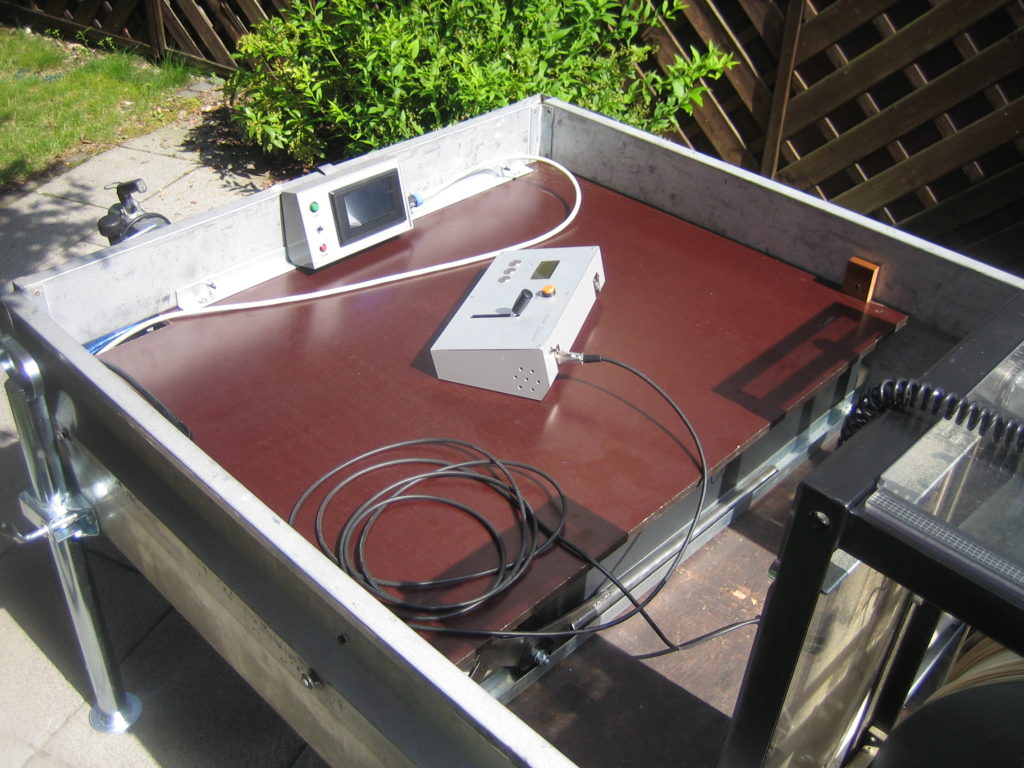

Das folgende Bild zeigt die einfache Konstruktion: die Siebdruckplatte wird unter das L-Profil geschoben und mit zwei Steckbolzen bzw. einfachen 6mm-Schrauben fixiert. Zwei links und rechts angeschraubte Holzklötze verhindern das Hochklappen. Der Ausschnitt links erlaubt das Durchführen des 230V-Ladekabels und des Batteriesteuerungsgerätes: Drücken des grünen Knopfs schaltet die Winde ein, der rote Knopf wieder aus. Das Steuerpult kann beliebig platziert werden. Grundsätzlich wäre die Holzplatte auch robust genug, einen Windenführer mit Stuhl zu tragen.

Die je vier senkrechten 10mm-Schrauben beider L-Profile wurden so platziert, dass die äußeren Schrauben am U-Profil des Anhängerfahrwerks gekontert werden, um die Holzplatte zu entlasten. Die inneren Schrauben wurden so platziert, dass sich die Platte weniger stark durchbiegt. Hier zeigte sich, dass ein 40×40-Profil wohl besser gewesen wäre. Aber für einen temporären Aufbau konnte es so bleiben.

Anschließend wurden die Steuerkabel beider Windenmodule mit dem Steuerpult sowie beide Module mit der Batterie verbunden. Hier hat sich robustes 25mm²-Gummikabel aus dem Schweisserbedarf bewährt. Bei Dauerlast wären noch größere Querschnitte erforderlich, aber im Schleppbetrieb werden nur kurzzeitig Ströme jenseits von 100 Ampère erreicht.

In der Praxis hat sich dieser sehr einfache, aber robuste Aufbau bewährt. Der gedrungene Aufbau ist natürlich bei Wartungsarbeiten nachteilig, insbesondere, wenn aus irgendeinem Grund die Trommel des linken Moduls demontiert werden muss: dann müssen mindestens zwei der vier Schrauben gelöst werden, um das Modul seitlich kippen zu können. Das sollte aber im Regelfall auch nicht nötig sein.

Wenn man mit diesen Einschränkungen leben und 500-600kg ungebremste Last ziehen kann: einen kleinen Baumarktanhänger bekommt man bereits für 600-700 Euro, inklusive Spriegel. Metallprofile, Holzplatte und Schraubenmaterial für um die 100 Euro.